Regulator nadrzędny - instrukcja obsługi

Regulator nadrzędny jest obok regulatora przepływów częścią szafy nadrzędnej.

Szafa nadrzędna posiada dwa podstawowe tryby pracy: pracę w sezonie letnim oraz pracę w sezonie grzewczym. Wyboru jednego z tych trybów dokonuje się przy pomocy przełącznika na szafie. Prawidłowe ustawienie trybu pracy jest bardzo istotne, gdyż informacja ta przesyłana jest również do innych regulatorów (np. do regulatora przepływu, regulatorów odpływu) i w zależności od niej wybierane są różne algorytmy sterowania.

Praca regulatora

Podstawowym zadaniem sterownika nadrzędnego jest regulacja mocą ciepłowni. Sterownik nadrzędny może pracować wg jednego z dwóch algorytmów (w zależności od wyboru dokonanego na parametrze programowalnym nr 65) - algorytmu sterowania temperaturą wody wlotowej kotłów, w którym do regulacji mocą kotłów wykorzystywana jest pompa zmieszania gorącego lub algorytmu cyfrowego sterowania kotłów, w którym wyliczona moc jest przekazywana do kotłów za pośrednictwem serwera systemu SZARP.

Sposób wyliczania mocy odniesienia i widełek mocy

Moc odniesienia Qobl jest wyliczana na podstawie wyznaczonej temperatury odniesienia Tod (funkcja nr 00), aktualnej temperatury powrotów z sieci Tpow oraz przepływu w sieci, przy czym do obliczeń brana jest średnia wartość przepływu z ostatniej godziny Gc1h. Sumaryczna moc odniesienia jest sumą mocy odniesienia starego i nowego odpływu.

Moc odniesienia każdego z odpływów wyliczana jest według następującego wzoru:

| Qobl = Wydnsc(Tod - Tpow, Gc) | (1.1) |

gdzie:

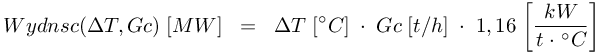

Funkcja Wydnsc() została zdefiniowana w następujący sposób:

|

(1.2) |

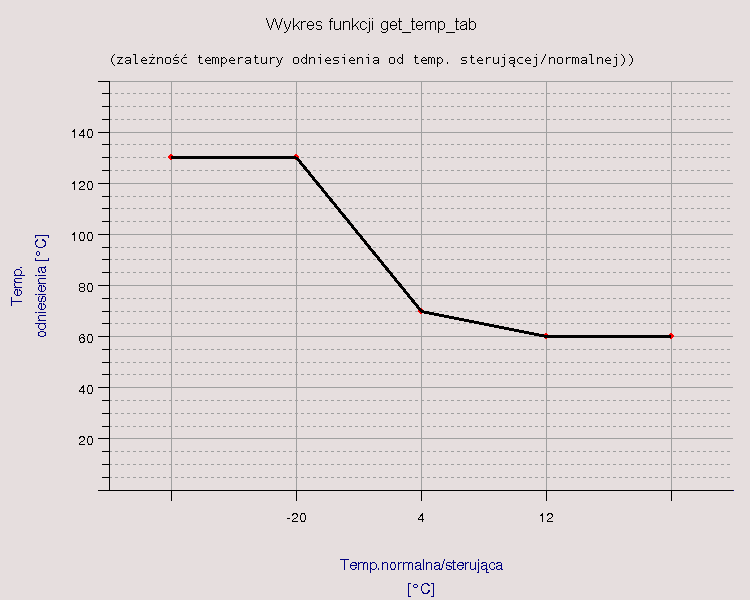

Temperatura odniesienia Tod jest wyliczana na podstawie temperatury sterującej Tste, temperatury normalnej Tnor oraz programowalnego współczynnika przewidywalności k.

Temperatura odniesienia Tod jest wyliczana w dwóch krokach - najpierw wyliczane są jej dwie składowe:

gdzie:

|

(1.3) |

Programowalna wartość KTwy/Tod_kor (funkcja 45) umożliwia przesunięcie ("podniesienie" lub "opuszczenie") całej charakterystyki.

Ostatecznie temperatura odniesienia Tod jest wyliczana wg wzoru:

| Tod = Tono + (Tost - Tono) * k_przew, | (1.4) |

gdzie:

Głównym zadaniem regulatora nadrzędnego jest utrzymanie mocy ciepłowni wewnątrz widełek mocy. Widełki mocy wynoszą:

| Qmin[MW] = Qobl - 0,2 MW | (1.5) |

| Qmax[MW] = Qobl + 0,2 MW | (1.6) |

gdzie:

W zależności od wartości zaprogramowanej na funkcji nr 65 - sterowanie mocą może być realizowane wg dwóch różnych algorytmów.

Praca wg algorytmu z cyfrowym przesyłaniem zadanej mocy do kotłów.

Aby aktywować ten tryb pracy należy na parametrze programowalnym nr 65 wpisać wartość "0", w celu poprawnej współpracy ze sterownikami kotłów należy również zaprogramować wartość "0" na parametrze programowalnym nr 93 w sterownikach kotłów.

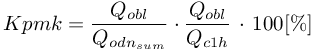

Algorytm wyliczania współczynnika Kpmk do korekcji mocy kotłów

Pierwszym krokiem jest wyliczenie korekty mocy dla kotłów wg następującego wzoru:

|

(1.7) |

gdzie:

Regulator nadrzędny rozpoznaje czy kocioł pracuje czy nie na podstawie jego mocy rzeczywistej - za wartość graniczną przyjęto 0,25MW w przypadku kotła WR-10 i 0,1MW w przypadku kotła WR-5 i WR-2,5.

Jak widać, na wartość Kpmk składają się dwa czynniki: pierwszy (Qobl / Qodnsum) określa jaki jest stosunek zapotrzebowania na moc ciepłowni do sumy zaprogramowanych mocy kotłów. Jeżeli stosunek ten wynosi 100% - oznacza, to, że aktualnie zaprogramowana moc na wszystkich kotłach jest równa aktualnemu zapotrzebowaniu na moc ciepłowni Qobl. Jeżeli wynosiłby 200% - oznaczałoby to, że suma zaprogramowanych mocy kotłów jest o połowę za mała w stosunku do zapotrzebowania na moc Qobl, a zatem sterownik nadrzędny będzie musiał wysłać do kotłów informację o tym, że muszą one pracować z mocą równą 200% mocy zaprogramowanej. Ponieważ jednak moc ciepłowni jest zawsze mniejsza od sumy mocy wszystkich kotłów (ze względu na potrzeby własne ciepłowni) - stąd potrzebny jest drugi czynnik (Qobl / Qc1h), który wskazuje jaki jest stosunek mocy odniesienia do rzeczywistej mocy ciepłowni, czyli uwzględnia wydatek mocy na potrzeby własne.

Tak wyliczony współczynnik korekty mocy Kpmk jest następnie wysyłany przez sterownik nadrzędny do wszystkich kotłów, które wyliczają swoją moc odniesienia przemnażając zaprogramowaną moc zadaną przez Kpmk.

Przy tym algorytmie należy jeszcze zwrócić uwagę na dwie rzeczy:

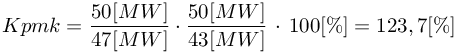

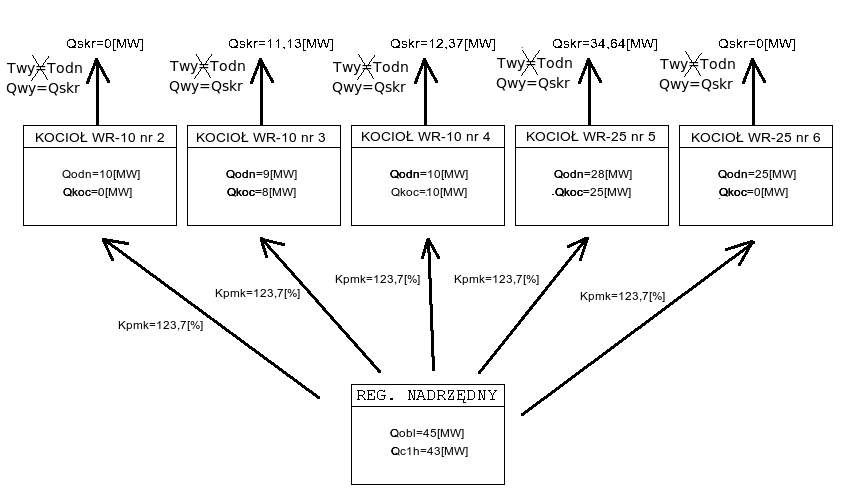

Przykład

Przykład pochodzi z MPEC Tarnowskie Góry, ale jest uniwersalny dla wszystkich systemów ciepłowniczych, w których jest zaimplementowany opisywany algorytm.

Załóżmy, że obecnie na ciepłowni pracują kotły:

WR-10 nr 2 z zaprogramowaną wydajnością Qodn = 10[MW] i aktualną wydajnością Qkoc = 0[MW]

WR-10 nr 3 z zaprogramowaną wydajnością Qodn = 9[MW] i aktualną wydajnością Qkoc = 8[MW]

WR-10 nr 4 z zaprogramowaną wydajnością Qodn = 10[MW] i aktualną wydajnością Qkoc = 10[MW]

WR-25 nr 5 z zaprogramowaną wydajnością Qodn = 28[MW] i aktualną wydajnością Qkoc = 25[MW]

WR-25 nr 6 z zaprogramowaną wydajnością Qodn = 25[MW] i aktualną wydajnością Qkoc = 0[MW]

Moc obliczeniowa Qobl = 45[MW], natomiast moc ciepłowni z ostatniej godziny Qc1h = 43[MW]. Wówczas korzystając ze wzoru na Kpmk, możemy obliczyć jego wartość:

|

(1.8) |

Na poniższym schemacie przedstawiono zespół kotłów pracujących według omawianego algorytmu zgodnie z powyższymi założeniami:

|

(1.9) |

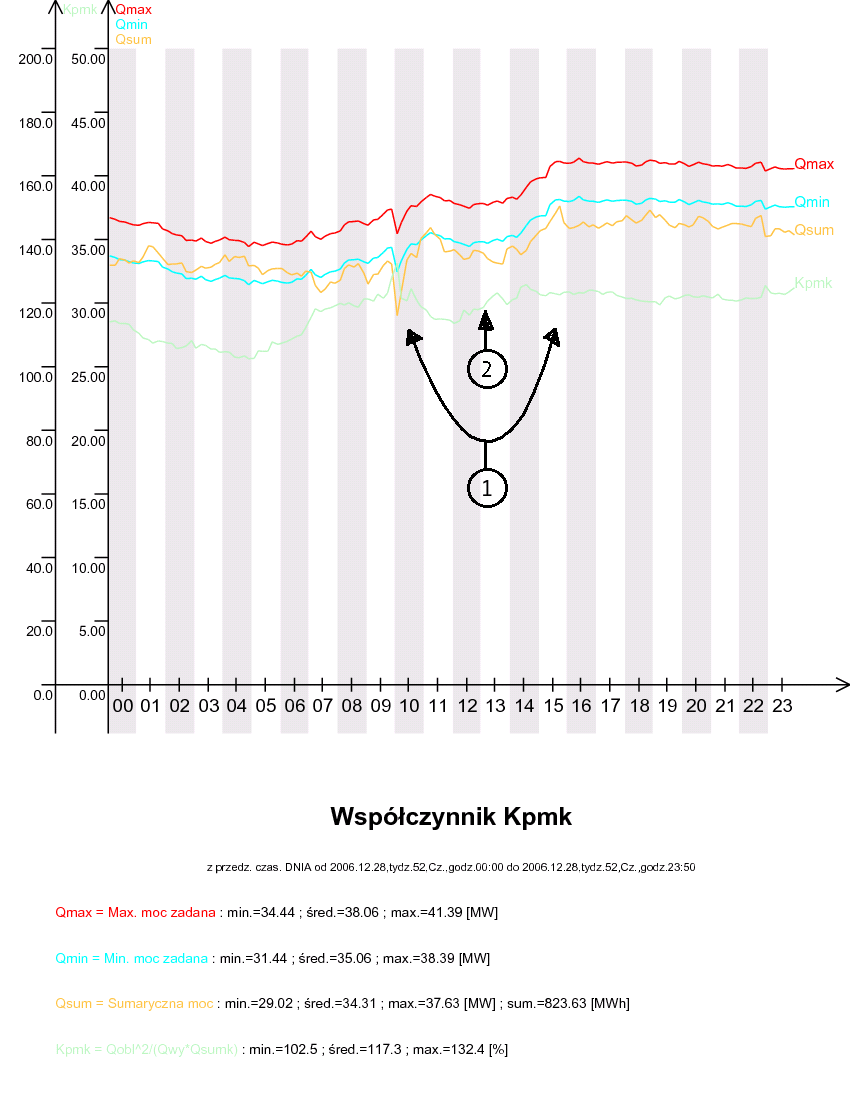

Poniższy (rzeczywisty) wykres pokazuje przykładowe zmiany współczynnika Kpmk w ciągu doby. Współczynnik rośnie, gdy "podnoszą się" widełki mocy (miejsce oznaczone 2), co pociąga za sobą wzrost mocy ciepłowni, a spada, gdy widełki mocy obniżają się (miejsce oznaczone 1).

|

(1.10) |

W tym trybie pracy oprócz wyliczania współczynnika Kpmk sterownik nadrzędny utrzymuje zadaną temperaturę w kolektorze przed kotłami (programowana i wyświetlana na funkcji nr 65). Do regulacji temperaturą w kolektorze przed kotłami jest wykorzystywana pompa zmieszania gorącego, okres regulacji wynosi 9 minut, a skok wysterowania falownika pompy - 0,1%. Sterowanie pompami PZG na utrzymanie temperatury przed kotłami jest przedstawione na poniższym (rzeczywistym) wykresie:

|

(1.11) |

Jak widać - w sytuacji oznaczonej cyfrą 2 - gdy temperatura przed kotłami różni się od zadanej o nie więcej niż jeden 1°C - wysterowanie falownika nie zmienia się. Gdy temperatura jest jest za wysoka (sytuacja 3) - wysterowanie falownika spada, a gdy temperatura jest za niska (sytuacja 1) - wysterowanie falownika rośnie. Jak również można zauważyć - zmiany wysterowania falownika odbywają się bardzo powoli.

Praca wg algorytmu ze sterowaniem mocą kotłów za pośrednictwem pompy zmieszania gorącego

Aby aktywować ten tryb pracy należy na parametrze programowalnym nr 65 wpisać wartość "1", w celu poprawnej współpracy ze sterownikami kotłów należy również zaprogramować wartość "1" na parametrze programowalnym nr 93 w sterownikach kotłów.

Sterowanie mocą ciepłowni odbywa się w tym trybie pracy poprzez zmiany wysterowania falownika pompy zmieszania gorącego - a zatem poprzez zmiany temperatury w kolektorze przed kotłami.

Sterowanie przy pomocy przepływu zmieszania gorącego opiera się na tym, że sterowniki kotłów utrzymują w tym trybie pracy stałą temperaturę wody za kotłami - co wobec stałego przepływu przez kotły powoduje, że na moc ciepłowni można wpływać przy pomocy zmian temperatury wody przed kotłami - a tą można regulować właśnie poprzez zmianę przepływu zmieszania gorącego.

Sterowanie pompami zmieszania gorącego PZG na utrzymanie mocy ciepłowni przedstawiono na poniższym wykresie:

|

(1.12) |

W sytuacji 3 - wzrasta zapotrzebowanie na moc ciepłowni (widełki mocy "podnoszą się"), wysterowanie pomp zmieszania gorącego spada - co powoduje wzrost mocy ciepłowni; w sytuacji 2 - zapotrzebowanie na moc stabilizuje się i wysterowanie pomp pozostaje stałe; sytuacja 1 jest odwrotna do 3 - widełki mocy "opadają", wysterowanie falownika rośnie - co powoduje spadek wydajności ciepłowni.

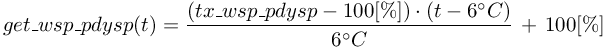

Współczynnik dyspozycji.

Algorytm wyliczania współczynnika dyspozycji

Współczynnik dyspozycji Wd jest wykorzystywany do stabilizacji ciśnienia dyspozycyjnego przez regulatory odpływów. Na jego wartość składają się dwie składowe: składowa pochodząca od temperatury sterującej Tste oraz składowa pochodząca od temperatury normalnej Tnor. Każda z nich jest obliczana przy użyciu funkcji get_wsp_pdysp.

Współczynnik dyspozycji jest wykorzystywany do stabilizacji ciśnienia dyspozycyjnego przez regulatory odpływów.

Jest to funkcja zdefiniowana w następujący sposób:

gdzie:

tx_wsp_pdysp - zadana wartość dla mnożnika ciśnienia dyspozycyjnego przy temperaturze +12°C (funkcja 15).

Tak więc funkcja get_wsp_pdysp dla temperatur (będących parametrem funkcji) większych bądź równych 6°C jest zdefiniowana jako:

|

(1.13) |

W pierwszym kroku wyliczane są składowe współczynnika dyspozycji:

gdzie:

Po wyliczeniu składowych w ten sposób ostateczna wartość współczynnika dyspozycji Wd wyliczana jest ze wzoru:

|

(1.14) |

Tryby pracy regulatora oraz przełączanie między nimi

Regulator może pracować w jednym z trzech trybów pracy, które są wybierane przy pomocy trójpozycyjnego przełącznika. Dostępne są następujące tryby pracy:

Przełączanie z trybu pracy ręcznej do trybu synchronizacji jest kłopotliwym przełączeniem. W trybie synchronizacji regulator powiela sygnał z wejścia analogowego na wyjście prądowe, a w trybie pracy ręcznej jest elektrycznie odcięty od sygnałów z zadajników, dlatego też, zanim regulator zacznie prawidłowo powtarzać sygnał do falowników, musi go dokładnie zmierzyć. Z uwagi na filtracje przeciwzakłóceniowe dokładny pomiar sygnału prądowego z zadajnika zajmuje kilka sekund od momentu jego elektrycznego podłączenia do regulatora, które ma miejsce w tym przełączeniu. W przypadku źle zaprogramowanych falowników (jeśli zamiast lotnego startu mają ustawiony start po całkowitym zatrzymaniu) lub zaprogramowanego zbyt krótkiego czasu zwalniania (poniżej 10 sekund) przy zaniku prądowego sygnału sterującego, przełączenie to może nawet doprowadzić do chwilowego odstawienia falowników. Wówczas należy natychmiast załączyć je ponownie. Przełączenie to nie wymaga dodatkowych operacji.

Przełączanie z trybu synchronizacji do trybu pracy ręcznej jest operacją nie wymagającą żadnych dodatkowych czynności. Przełączenie inaczej niż w powyższym przypadku praktycznie nie powoduje zaniku sygnału sterującego wysyłanego do falowników - elektryczne odcięcie sterownika z obwodu regulacji odbywa się na tyle szybko, że pozostaje właściwie niezauważone przez falowniki.

Przełączanie z trybu synchronizacji do trybu pracy automatycznej może wiązać się z gwałtowną zmianą wysterowania falowników pomp poprzecznych i obiegowych, gdy zadane wartości wysterowań nie są prawidłowo ustawione. Aby przełączenie było łagodne, należy sprawdzić poprawność wszystkich parametrów jeszcze w trybie synchronizacji.

Asysta przy zdalnej zmianie programu regulatora

Część parametrów takich, jak zakresy przyrządów pomiarowych oraz konfiguracje programu takie, jak kolejność wyświetlania parametrów, niektóre progi zapalania lampek alarmowych itp. są trwale zakodowane w programie sterownika. Nie można tego zmienić z poziomu obsługi (programowania parametrów stałych czy paczek czasowych), ponieważ są to zbyt newralgiczne dla działania regulatora wielkości. Takie zmiany występują stosunkowo rzadko. Zmiana programu regulatora zwykle prowadzona jest bezpośrednio przez pracowników firmy Praterm. Polega ona na podłączeniu notebooka kablem modemowym do RS232/0 sterownika i uruchomieniu na notebooku odpowiedniego programu. Ta operacja jednak może też zostać przeprowadzona z wykorzystaniem serwera SZARP, który w normalnej pracy jest podłączony przez RS232/0 do sterownika w celu zbierania i rejestracji danych. Pracownicy firmy Praterm mogą zdalnie - z wykorzystaniem Internetu - na serwerze SZARP uruchomić program do zmiany programu regulatora, fizycznie nie będąc przy sterowniku. Dzięki temu przy ewentualnej konieczności zmiany programu (np. po wymianie uszkodzonego przetwornika pomiarowego na nowy o innym zakresie) możliwa jest szybka operacja zmiany, bez konieczności przyjazdu na miejsce. Zdalna zmiana programu regulatora wymaga pomocy pracowników obsługi znajdującej się bezpośrednio przy sterowniku:

Znaczenie poszczególnych funkcji

Wyświetlacz stały [TEMPERATURA WYJ] - temperatura wody wyjściowej do sieci [°C] - Pomiar z czujnika Pt100, zakres przetwarzania 0..200°C, wejście 10.

00 - temperatura z tabeli [°C] - W sezonie letnim jest ona równa wartości programowalnej w na funkcji nr 00. W sezonie zimowym jest ona brana z tabeli w zależności od temperatury zewnętrznej.

01 - temperatura wody w kolektorze za kotłami [°C] - Pomiar - czujnik Pt100(wejście analogowe nr 8), zakres przetwarzania 0..200°C.

02 - temperatura zewnętrzna [°C] - Pomiar - czujnik Pt100(wejście analogowe nr 12), zakres przetwarzania -30..70°C.

03 - temperatura zewnętrzna na słońcu [°C] - Pomiar - czujnik Pt100(wejście analogowe nr 11), zakres przetwarzania -30..70°C.

04 - wysterowanie falownika pompy mieszania gorącego [%] - Przedstawia aktualne wysterowanie falownika pompy mieszającej. W trybie 1 - Pracy ręcznej wartość nie jest wyświetlana. W trybie pracy 2 - Praca w synchronizacji wartość ta pokrywa się z wartością wyświetlaną na funkcji 05. W trybie pracy 3 - Praca automatyczna wartość ta jest dobierana wg algorytmu. Wartość wysterowania przekłada się liniowo na częstotliwość tzn. można przyjąć, że każdy 1 % wysterowania falownika oznacza dodatkową zmianę częstotliwości o 0.5 Hz. Regulator utrzymuje wysterowanie falownika w granicach od 30 do 100.

05 - wysterowanie falownika z zadajnika [%] - Sygnał prądowy w trybie 1 - Pracy ręcznej jest przepisywany na wejście prądowe falownika bez udziału sterownika, w trybie pracy 2 - Praca w synchronizacji sterownik przepisuje wartość wejścia prądowego na swoje wyjście. w trybie pracy 3 - Praca automatyczna położenie zadajnika nie ma wpływu na wysterowanie falownika.

10 - temperatura "normalna" (średnia 24-godz.) [°C] - Arytmetyczna średnia krocząca z temperatury zewnętrznej z ostatnich 24 godzin. Jest ona uaktualniana co jedną godzinę

11 - temperatura sterująca [°C] - jest to skorygowana temperatura "normalna" (Funkcja 10) o współczynnik wpływu słońca (Funkcja 91), współczynnik wpływu wiatru (Funkcja 92), prędkość wiatru (Funkcja 70), sumaryczną korektę temperatury zewnętrznej (Funkcja 86).

14 - korekta zadanej mocy kotłów [%] - Jest liczona na podstawie temperatury sterującej(Funkcja 11) i aktualnej mocy kotłów(Funkcja 21). Jest przesyłana do kotłów za pomocą sendera.

15 - zadana wartość mnożnika ciśnienia dyspozycyjnego przy temperaturze +12°C [%] - Służy do wyliczenia wartości wyświetlanej na funkcji 16 przy temperaturze powyżej +12°C.

16 - wartość mnożnika ciśnienia dyspozycyjnego przy aktualnej temperaturze [%] - wartość ta nie jest wykorzystywana bezpośrednio przez regulator nadrzędny, zostaje ona przesłana do regulatora przepływów poprzez sendera.

20 - moc minimalna ciepłowni [MW] - Dolna granica mocy równa mocy obliczeniowej pomniejszonej o 0,5 MW. Dodatkowo może być pomniejszona o 0,25MW jeżeli temperatura wody wyjściowej jest większa o ponad 2,5°C od temperatury z tabeli lub o 0,5 MW jeżeli ta różnica jest większa o 5°C.

21 - moc ciepłowni [MW] - Aktualna moc ciepłowni policzona z ostatnich 10 minut na podstawie temperatury wyjściowej (Wartość wyświetlana na wyświetlaczu stałym), powrotnej (Wartość wyświetlana na panelu wyświetlaczy w lewym górnym rogu) oraz przepływu (Wartość wyświetlana na panelu wyświetlaczy w lewym dolnym rogu).

22 - moc maksymalna ciepłowni [MW] - Górna granica mocy równa mocy obliczeniowej powiększonej o 0,5 MW. Dodatkowo może być powiększona o 0,25MW jeżeli temperatura wody wyjściowej jest mniejsza o ponad 2,5°C od temperatury z tabeli lub o 0,5 MW jeżeli ta różnica jest większa o 5°C.

23 - moc deficytowa [MW] - Jest obliczona jako różnica mocy sterującej oraz aktualnej mocy ciepłowni (funkcja 21)

24 - moc aktualna pracujących kotłów [MW] - Jest to suma maksymalnych mocy pochodzących od poszczególnych sterowników kotłów.

25 - moc obliczeniowa [MW]

30 - aktualny przepływ systemu[t/h] - Aktualny przepływ ciepłowni. Pomiar poprzez przetwornik różnicy ciśnień(wejście analogowe nr 1).

31 - przepływ z ostatnich 3 minut [t/h] - Uśredniony przepływ ciepłowni z ostatnich trzech minut.

40 - przepływ z ostatnich 3 minut [t/h] - Parametr przesyłany z poszczególnych kotłów oznaczający czy kocioł pracuje w trybie 4 - Praca z analizą

51 - aktualny przepływ przez mieszanie gorące [t/h] - Aktualna wartość przepływu przez mieszanie gorące. Pomiar poprzez przetwornik różnicy ciśnień(wejście analogowe nr 2).

60 - aktualny przepływ przez mieszanie gorące [t/h] - Jest liczona na podstawie aktualnych mocy poszczególnych kotłów oraz zakłócenia pracy kotła.

65 - aktualna temperatura przed kotłami [°C] - Aktualna wartość temperatury wody przed kotłami. Jest przesyłana poprzez sieć RS-485 z obu sterowników kotłów; sterownik nadrzędny wybiera temperaturę, którą otrzymał od kotła pracującego aktualnie z większą mocą.

66 - zadana temperatura przed kotłami [°C] - Zadana wartość temperatury wody przed kotłami do utrzymania. Jest programowana na parametrze stałym nr 66.

70 - prędkość wiatru [m/s] - Parametr programowalny, który powinien odpowiadać aktualnej prędkości wiatru.

86 - sumaryczna korekta [°C] - korekta pochodząca od temperatury zewnętrznej polegającej na policzeniu różnicy między średnimi temperatur zewnętrznych z różnych okresów czasu.

90 - temperatura "startu" [°C] - Parametr programowalny na funkcji 90 który jest podstawiany do temperatury sterującej (Funkcja 11) przed dokonaniem jakichkolwiek korekcji. Dlatego też po każdorazowym przeprogramowaniu sterownika jako temperaturę "startu" należy ustawić aktualną wartość temperatury sterującej (Funkcja 11).

91 - współczynnik wpływu słońca [°C/°C] - Parametr programowalny na funkcji 91 służący do korygowania temperatury sterującej (Funkcja 11).

92 - współczynnik wpływu wiatru [°C/m/s] - Parametr programowalny na funkcji 92 służący do korygowania temperatury sterującej (Funkcja 11).

93 - wybór algorytmu 0 - PZG na temperaturę przed kotłami, 1 - PZG na moc ciepłowni

94 - współczynnik przewidywalności - parametr decyduje o wpływie temperatury normalnej i sterującej na wyliczane wartości.

97 - Stan wejść logicznych 1-4 - Na poszczególnych pozycjach wyświetlacza pokazywane są stany wejść logicznych: zwarte = "1", rozwarte = "0". Pozycje liczone są od lewej strony: na wartości wyświetlanej 97 pierwsza cyfra pokazuje stan wejścia logicznego nr 1, druga stan wejścia logicznego nr 2 itp.

98 - Stan wejść logicznych 5-8 - Funkcja 97 dla wejść 5-8

Panel wyświetlaczy nr 2, pozycja na wyświetlaczu: 1 - temperatura wody powrotnej [°C] - Pomiar z czujnika Pt100, zakres przetwarzania 0..200°C, wejście 9 .

Panel wyświetlaczy nr 2, pozycja na wyświetlaczu: 2 - temperatura zewnętrzna [°C] - Pomiar - czujnik Pt100(wejście analogowe nr 12), zakres przetwarzania -30..70°C.

Panel wyświetlaczy nr 2, pozycja na wyświetlaczu: 3 - przepływ systemu [t/h] - Aktualny przepływ ciepłowni. Pomiar poprzez przetwornik różnicy ciśnień(wejście analogowe nr 1).

Panel wyświetlaczy nr 2, pozycja na wyświetlaczu: 4 - wydajność ciepłowni [MW] - Aktualna moc ciepłowni policzona z ostatnich 10 minut na podstawie temperatury wyjściowej (Wartość wyświetlana na wyświetlaczu stałym), powrotnej (Wartość wyświetlana na panelu wyświetlaczy w lewym górnym rogu) oraz przepływu (Wartość wyświetlana na panelu wyświetlaczy w lewym dolnym rogu).

Wartości wyświetlane

| numer | opis |

| stały wyświetlacz | temperatura wody wyjściowej do sieci [°C] |

| nE | Wersja pamięci EPROM: 3006 |

| nL | Wersja biblioteki procedur: 1001 |

| nb | Kompilacja biblioteki procedur: 3006 |

| nP | Wersja programu technologicznego: 3007 |

| 00 | temperatura z tabeli [°C] |

| 01 | temperatura wody w kolektorze za kotłami [°C] |

| 02 | temperatura zewnętrzna [°C] |

| 03 | temperatura zewnętrzna na słońcu [°C] |

| 04 | wysterowanie falownika pompy mieszania gorącego [%] |

| 05 | wysterowanie falownika z zadajnika [%] |

| 10 | temperatura "normalna" (średnia 24-godz.) [°C] |

| 11 | temperatura sterująca [°C] |

| 14 | korekta zadanej mocy kotłów [%] |

| 15 | zadana wartość mnożnika ciśnienia dyspozycyjnego przy temperaturze +12°C [%] |

| 16 | wartość mnożnika ciśnienia dyspozycyjnego przy aktualnej temperaturze [%] |

| 20 | moc minimalna ciepłowni [MW] |

| 21 | moc ciepłowni [MW] |

| 22 | moc maksymalna ciepłowni [MW] |

| 23 | moc deficytowa [MW] |

| 24 | moc aktualna pracujących kotłów [MW] |

| 25 | moc obliczeniowa [MW] |

| 30 | aktualny przepływ systemu[t/h] |

| 31 | przepływ z ostatnich 3 minut [t/h] |

| 32 | aktualny przepływ z odpływu lotnisko[t/h] |

| 33 | przepływ z obiegu lotnisko z ostatnich 3 minut [t/h] |

| 34 | aktualny przepływ sumaryczny systemu[t/h] |

| 45 | korekta temperatury odniesienia [°C] |

| 46 | średnia dobowa temperatura wyjściowa [°C] |

| 47 | średnia dobowa temperatura wyjściowa odniesienia [°C] |

| 48 | różnica Twy24h - Twy_od24h (f. 46 - 47) [°C] |

| 51 | aktualny przepływ przez mieszanie gorące [t/h] |

| 65 | aktualna temperatura przed kotłami [°C] |

| 66 | zadana temperatura przed kotłami [°C] |

| 70 | prędkość wiatru [m/s] |

| 86 | sumaryczna korekta [°C] |

| 90 | temperatura "startu" [°C] |

| 91 | współczynnik wpływu słońca [°C/°C] |

| 92 | współczynnik wpływu wiatru [°C/m/s] |

| 93 | wybór algorytmu |

| 94 | współczynnik przewidywalności |

| 97 | Stan wejść logicznych 1-4 |

| 98 | Stan wejść logicznych 5-8 |

Panele wyświetlaczy

| temperatura wody powrotnej [°C] | temperatura zewnętrzna [°C] |

| przepływ systemu [t/h] | wydajność ciepłowni [MW] |

Wartości stałe

| numer | minimalna wartość | maksymalna wartość | domyślna wartość | opis |

| 00 | 0,0 | 100,0 | 62,0 | temperatura wyjściowa do utrzymania w lato [°C] |

| 12 | 0 | 100 | 80 | zadana wartość mnożnika ciśnienia dyspozycyjnego przy +12°C temperatury odniesienia [%] |

| 45 | -15,0 | 15,0 | 3,0 | korekta do temperatury odniesienia [°C] |

| 61 | 0,0 | 10,0 | 10,0 | prędkość wiatru [m/s] |

| 66 | 40,0 | 110,0 | 65,0 | zadana temperatura przed kotłami [°C] |

| 90 | -20,0 | 20,0 | -6,0 | temperatura "startu" [°C] |

| 91 | 0,0 | 1,0 | 0,0 | współczynnik wpływu słońca [°C/°C] |

| 92 | 0,0 | 1,0 | 0,5 | współczynnik wpływu wiatru [°C/m/s] |

| 93 | 0 | 1 | 0 | wybór algorytmu |

| 94 | 0 | 100 | 50 | współczynnik przewidywalności |

Wejścia analogowe

| numer | opis |

| 01 | przepływ ciepłowni (4..20mA) |

| 02 | przepływ mieszania gorącego (4..20mA) |

| 03 | rezerwa (4..20mA) |

| 04 | rezerwa (4..20mA) |

| 05 | zadajnik prądowy falownika pompy (4..20mA) |

| 06 | rezerwa (4..20mA) |

| 07 | rezerwa (4..20mA) |

| 08 | temperatura wody w kolektorze za kotłami (4..20mA) |

| 09 | temperatura wody powrotnej z sieci (4..20mA) |

| 10 | temperatura wody wyjściowej do sieci (4..20mA) |

| 11 | temperatura zewnętrzna na słońcu (4..20mA) |

| 12 | temperatura zewnętrzna (4..20mA) |

Wejścia logiczne

| numer | opis |

| 01 | praca automatyczna |

| 02 | synchronizacja |

| 03 | sezon zimowy |

| 04 | zawór wody gorącej otwarty |

| 05 | zawór wody gorącej zamknięty |

| 06 | rezerwa |

| 07 | rezerwa |

| 08 | rezerwa |

Wyjścia analogowe

| numer | opis |

| 01 | wysterowanie falownika pompy mieszania gorącego |

| 02 | rezerwa |

| 03 | rezerwa |

Wyjścia przekaźnikowe

| numer | opis |

| 01 | praca automatyczna |

| 02 | rezerwa |

| 03 | rezerwa |

| 04 | rezerwa |

| 05 | rezerwa |

| 06 | sygnalizacja transmisji z komputera |

| 07 | sygnalizacja regulacji |

| 08 | średnia dobowa temperatura na sieć w normie |

| 09 | sygnalizacja braku transmisji |

| 10 | "ocieplenie" |

| 11 | koniec zakresu regulacji przepływem mieszania |

| 12 | ochlodzenie |

| 13 | rezerwa |

| 14 | rezerwa |

| 15 | rezerwa |

| 16 | buczek |

| 17 | rezerwa |

Instrukcja obsługi regulatora Z-Elektronik

Instrukcja obsługi panelu blokad

Deklaracja zgodności CE regulatora Z-Elektronik

Automatically generated by DOCGEN on 2026.02.07 03:21:33

based on /var/szarp/programy/trunk/modlin/3006/1001/siecwyk.c